沉淀硬化(时效硬化)

沉淀硬化现象是由德国冶金学家阿尔弗雷德·威尔姆(Alfred Wilm)在1911年之前发现的,当时他发表了关于该主题的第一篇文章。他注意到,含有少量铜、镁、硅和铁的铝合金在略高于熔点的温度下迅速淬火,并置于室温下,随着时间的推移,硬度开始增加。

沉淀硬化,又称时效硬化或粒子硬化在过去的一百年里,许多人提出了物理解释,但仍有一些方面仍然不清楚。然而,它的效果是明显的和可重复的,它已成为一种广泛使用的硬化合适的金属和合金的方法。

沉淀硬化不仅能提高合金的硬度,还能提高某些合金的屈服强度和耐蚀性。采用沉淀硬化的主要材料是铝合金(如铝合金)2000,6000而且7000系列)和钢(如不锈钢而且马氏体时效钢).

在这篇文章中,你将了解到:

- 沉淀硬化是什么

- 沉淀硬化的影响

- 沉淀硬化的过程

- 沉淀硬化机理

- 沉淀硬化材料的例子

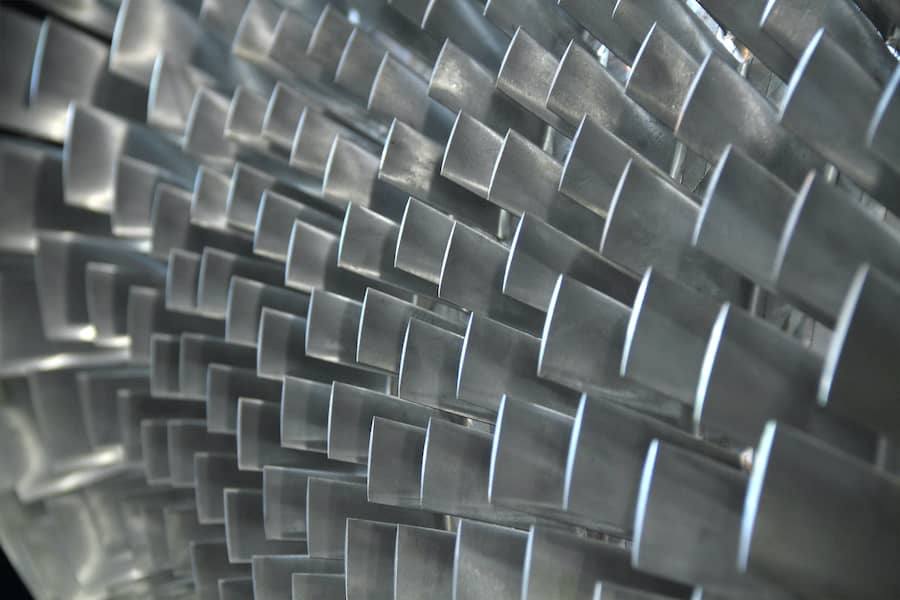

图1。特写视图的沉淀硬化涡轮叶片

什么是沉淀硬化?

当过饱和固溶体迅速冷却并从溶液中析出第二相时,合金发生沉淀硬化。第二相,在称为溶液处理温度的高温下仍然溶解,在称为老化温度的足够低的温度下开始形成。

沉淀硬化有什么作用?

沉淀硬化导致的逐渐增加屈服强度而且硬度.这是通过一种机制来实现的,低温相的沉淀颗粒抑制了合金晶格结构中位错/缺陷的运动。它们能这样做是因为它们与周围材料不同的晶体结构。

由于合金的塑性很大程度上依赖于这些位错的运动,沉淀颗粒使合金变硬,并通过使这些位错更难传播来增加其屈服强度。其机制类似于复合材料中的填料作为加固,通过阻止裂纹的扩展来增加其强度。

沉淀硬化的过程

沉淀硬化过程可简化为固溶热处理、淬火和时效[2]三大阶段。

1.固溶热处理

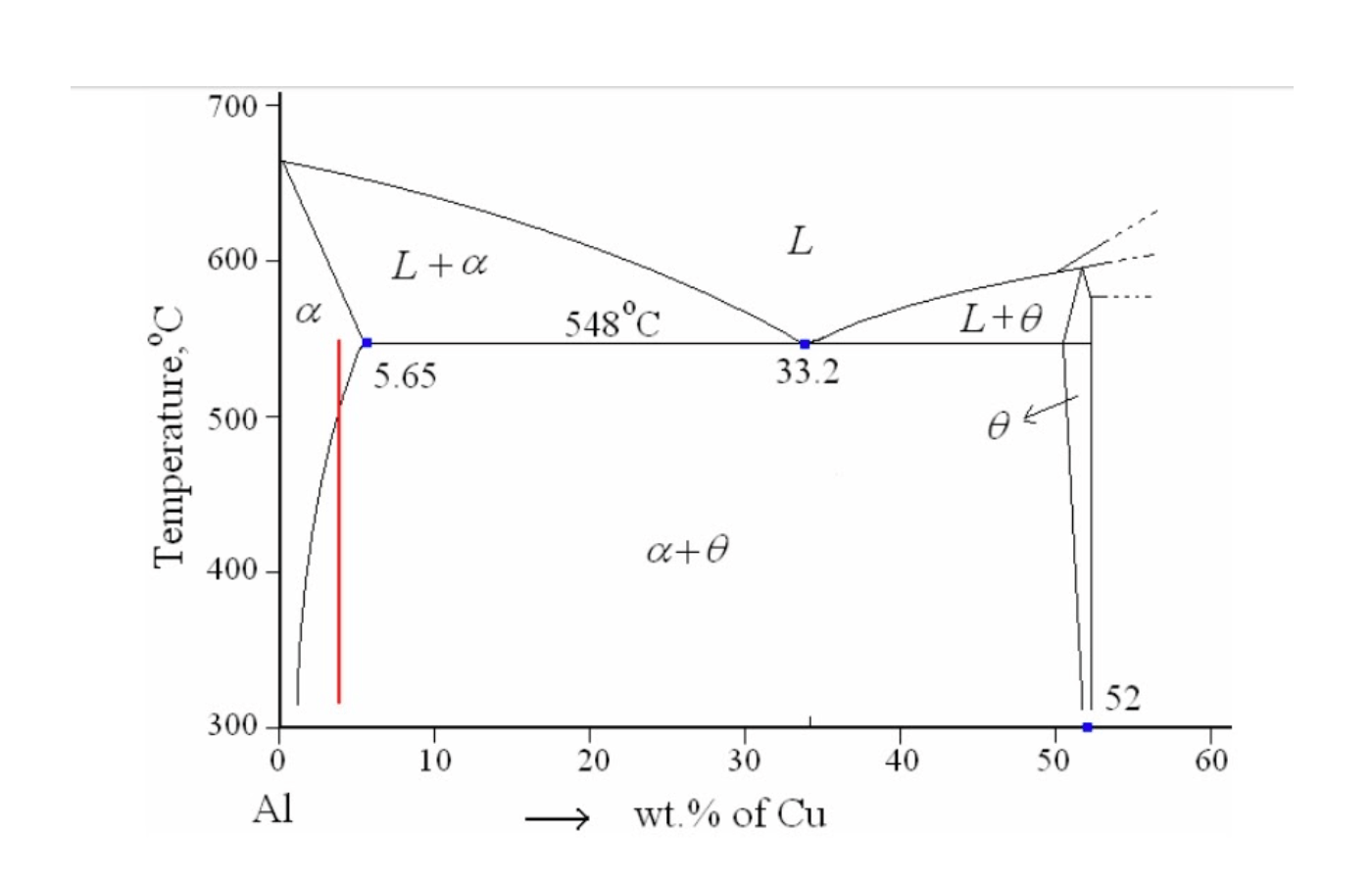

这一步也被称为均质化,包括将合金加热到一定温度,直到所有溶质溶解到α相,产生均匀的固溶结构。例如,对于硬铝,含4%铜的Al-Cu合金,α相将在550°左右存在C如下图所示。

图2。富铝端Al-Cu相图。

2.淬火

这个过程包括快速冷却加热的合金,通常是在室温下将其浸入水中。温度的快速下降不允许溶质有足够的时间从α相扩散出去,也不允许发生其他不希望发生的相变,从而形成所谓的过饱和合金。

3.老化

这是从过饱和固溶体中析出非相干粒子的过程。在室温下发生的老化称为自然老化,而在室温以上发生的老化称为人工老化。老化过程是一个非常精确的过程,必须在合适的温度和合适的时间内进行。时效的目的是使尽可能多的沉淀物成核,同时确保它们不会变得太大。可能会发生老化不足,导致沉淀的产生,沉淀太细,无法阻碍位错的运动。另一方面,过度老化会导致析出物太大、太少、间隔太远,从而对位错传播产生重大影响。

![图2。沉淀硬化铝合金[3]热处理过程中观察到的一些显微组织。](https://cloud.squidex.io/api/assets/matmatch-cms/b94693b5-a5ea-4a9a-a93f-dbd889e82670/precipitation-hardening-figure-2-.png)

图3。沉淀硬化铝合金[3]热处理过程中观察到的一些显微组织。

沉淀硬化机理

沉淀硬化可能发生的理论机制有几种,但它们都源于沉淀颗粒和周围基质的特征差异或它们之间的相互作用。

这些机制中的两种或两种以上可能有助于沉淀硬化,不同的合金将有不同的机制作为沉淀硬化的主要方法。下面[4]简要介绍了这些机制。

化学强化

它的发生是由于粒子与合金基体之间新形成的界面的表面能使位错传播更加困难。

堆叠故障强化

这是由于析出相和基体相之间的堆积断层能量不同而阻碍位错运动的结果。

硬化模量

当位错遇到析出相和基体之间的模量差异时,由于剪切模量的差异而发生。

相干硬化

当位错运动受到应变场的阻碍时,该应变场是由沉淀颗粒与周围合金基体之间的晶格结构和原子排列不匹配引起的。

为了加强

当位错通过具有有序点阵结构的合金时,产生反相边界所需的额外能量。这种额外的能量可以看作是对位错运动的抵抗,从而增加硬度和强度。

沉淀硬化材料的例子

一些突出显示沉淀硬化材料的例子包括铝合金2000,6000而且7000系列、不锈钢等爹妈S17400,马氏体时效钢以及镍基高温合金等铬镍铁合金718而且x - 750.

沉淀硬化金属的应用

铝合金2024用于航空航天工业,特别是在机翼和机身结构,因为它的高强度和抗疲劳。

铝合金6061也用于机翼和机身,游艇,汽车零部件,食品和饮料的铝罐,压缩空气罐,自行车框架,钓鱼卷筒和超高真空(UHV)室。

铝合金7075也用于飞机、汽车零部件、模具制造和武器,如M-16和AR-15步枪。

不锈钢爹妈S17400常用于航空航天、化工、食品和石油天然气行业。

铬镍铁合金718最著名的应用是涡轮叶片,而最近在汽车行业也很受欢迎。

图4。自行车车架可以通过沉淀硬化来提高强度和硬度。

来源

[1] S.科里埃尔,“金属合金的沉淀硬化”,在一个世纪的卓越测量李德主编,《标准与技术》,国家标准与技术研究所,2002,第14-15页。(在线)。可用:https://nvlpubs.nist.gov/nistpubs/sp958 - lide/014 - 015. - pdf。[2020年6月22日访问]。

[2] L. Zubek,“沉淀硬化不锈钢等级的技术综述”,弹簧杂志,弹簧制造商协会,pp. 14 - 16,2006年1月。(在线)。可用:http://www.msdspring.com/Technical/reference/17-7ph_techsummary.pdf.[2005年5月31日访问]。

[3] R. P. M. Procter和F. T. Mahi,“与腐蚀有关的结构冶金概要”,在Shreir的腐蚀, E. Cottis等,Ed. Elsevier, 2010,第52-76页。

[4] A. J. Ardell,“沉淀硬化”金属板料跨A物理金属板料科学第16卷,第1543-194页,1985年12月。