压缩成型:概述

在1905年里奥·亨德里克·贝克兰成功地制造出第一种可塑材料后,人们在国内产品的生产中轻松地抛弃了赛璐珞,改用酚醛化合物。他的发现不仅为今天使用的许多塑料材料铺平了道路,而且为迄今为止工业中使用的大量成型技术铺平了道路。

从2008年到2018年,统计数据显示,注射和压缩型模具的销售价值超过620万英镑[1]。

在这里,你将了解到:

- 生产塑料的不同成型技术

- 什么是压缩成型

- 压缩成型的过程

- 压缩成型工艺的材料及应用

- 压缩成型比其他成型技术的优点

塑料成型技术

塑料一般是通过模压生产的。它是用一种叫做模具的刚性框架来塑造液体或柔韧材料的过程。今天有相当多的成型工艺,其中一个的优势主要取决于最终产品的要求。尽管如此,以下是目前最常用的一些流程:

表1显示了成型工艺,它们的描述和从工艺中获得的最终产品的主机。

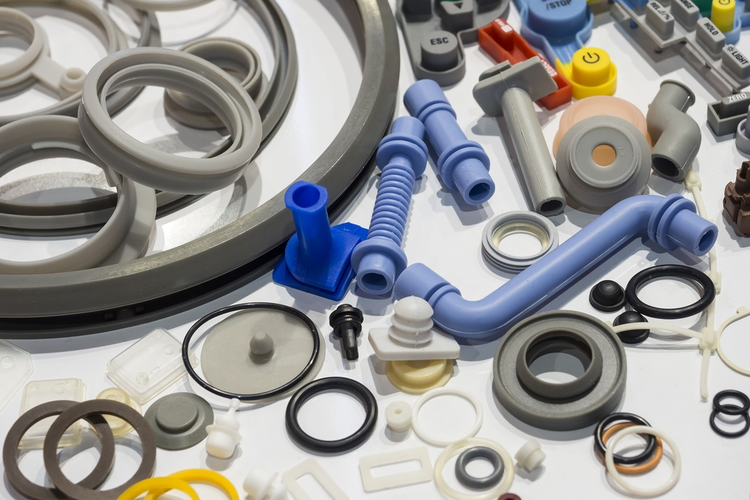

压缩成型技术最初是专门为胶木化合物的成型而发展起来的。它现在加工各种热固性塑料,热塑性塑料,弹性体,橡胶这样的例子不胜枚举。这种成型技术是利用模具、加热和压力将塑料原料压缩在一个腔内,从而产生所需的形状。它通常用于制造小型到中型随机排列的纤维增强热固性复合材料[2]。

表1。不同的成型工艺和描述

成型技术 |

描述 |

产品 |

旋转成型 |

更适合于生产中空零件。成型产品是通过在模具中放置粉末或液体树脂,然后在烤箱中旋转来实现的。 |

散装集装箱,储罐,路锥。 |

它涉及到在非常高的压力下将熔融塑料注入模具。它们使用起来相当昂贵。 |

汽车零件,外科手术用塑料零件。 |

|

更适合制作薄壁空心零件。该工艺是通过加热塑料材料,然后注入空气,使热塑料部件像气球一样充气来实现的。 |

塑料瓶 |

|

挤压成形 |

挤压成型与注射成型相似,只是用模具代替了模具。此外,它更适合于长连续形状的生产。 |

PVC管、软管。 |

压缩成型 |

顾名思义,塑料材料在模具中加热,然后被压成特定的形状 |

汽车零部件 |

图1所示。帽压成型机。由Kaipu提供。

压缩成型的过程

压缩成型需要一个由两个部分组成的模具-模具的腔(女性)部分和模具的柱塞(男性)部分。成型过程需要一个带有加热压板(上下)的压力机。由于模具零件附在上压板和下压板上,所以零件在组装时被设计成对齐。这种对齐属性形成了压缩成型技术的基础。

值得一提的是,在开始任何成型操作之前,必须确定模具零件相对于压力机上下压板的位置。当使用成型化合物时,模具的型腔部分通常附着在压力机的下压板上,而柱塞部分安装在上压板上。

相反,如果要使用塑料浸渍材料,则模具的型腔部分附在上压板上,而柱塞部分附在下压板上。尽管如此,您必须确保两个模具部件对齐并相互匹配。

塑料模塑材料被称量出来并预热后,被装入加热模具的型腔部分。接下来,通过关闭压力机,将模具的柱塞和型腔部件结合在一起。这种闭合动作迫使成型材料熔化和流动,从而填充模具两部分之间的空腔,并取代系统内的滞留空气。

塑料在特定的温度、压力和时间下留在模具中,使其完全固化。当使用热固性塑料时,模塑材料的预热温度可能高达300°F,模具加热温度在250°F至350°F范围内下降,模具压力可能在1000psi至2000psi之间变化。然而,通常在型腔中充注模塑材料略多,以确保完全填充。

在成型过程后,经常可以看到多余的材料,也称为闪光,在模具零件的配合表面之间被挤出。虽然锉平和打磨足以去除闪光,但你经常会发现人们会冻结塑料,以帮助更容易去除闪光。

热塑性塑料的压缩成型过程有很大不同。与热固性塑料成型时,模具需要在成型操作结束时进行冷却热塑性塑料.由于塑料在成型后变硬且不能流动,因此热固性塑料在成型后不需要冷却。

成型过程最快可在三分钟内完成,最长可在两小时内完成:这完全取决于所用塑料的类型和装料的大小。即使强调了许多阶段或工艺,也必须注意到固化或冷却阶段在成型操作中消耗了大部分时间,并且有三种类型的模具用于压缩成型:

- 积极的模具

- Flash模具

- 半正模

积极的模具

在正模中,所有的模具材料都被冲入模腔,模腔通常很深。由于塑料材料很少逸出,当柱塞压缩材料时,形成尽可能小的体积。通过改变塑料材料的重量,模塑件的厚度成比例地增加或减少。因此,对于多型腔模具,如果一个型腔的电荷比另一个型腔多,就可能发生零件厚度或密度的变化。

Flash模具

这是最常用的模具类型。它构造简单,并将零件的厚度和密度控制在接近的范围内。这些属性是可能的在闪蒸压缩成型,因为一个独特的特征称为夹断线。该掐断线允许多余的材料逃离模具腔作为闪光,从而允许材料被压缩到与施加的力成比例的密度。

Semipositive模具

半正模和闪光模一样受欢迎。此外,它结合了正模和闪模的特点,生产出更好的模具零件。它有一个大的腔体,可以让物质被积极地捕获,它有一个侧壁,可以让多余的物质像闪光一样逃离腔体。

材料及应用

产品由压缩成型制造工艺坚固耐用。这些独特的属性使它们适用于汽车行业,在汽车行业,金属部件将被塑料部件取代,以实现车辆的轻量化。

由于生产单个部件的成本很高,最终用户更倾向于批量生产单个部件以节省成本。空腔的数量、零件的复杂程度和表面光洁度等都是决定成本的因素。然而,你仍然会发现许多制造商选择压缩成型,因为它易于操作。

除了压缩成型的简单性,这里还有其他优点,使这种成型工艺至今仍很受欢迎:

- 由于没有浇口和流道,在压缩成型中浪费的材料很少,而浇口和流道在注射成型中占主导地位

- 压缩成型对材料的咀嚼作用很小。因此,机械性能不变或保持较高。

- 夹紧压力要求通常较低。因此,可以使用更便宜的电动工具。

- 压缩模塑工具是相当便宜和容易获得。

用压缩成型技术制造的塑料产品还具有更轻、耐腐蚀的优点,这使它们适用于汽车工业。随着计算机技术的出现,实现成型目标变得容易得多。计算机辅助工程(CAE)技术在塑料成型过程的流动分析、温度场分析和残余应力分析中起着关键作用。

图2。Thomas Insights提供。

来源

[1] Statista。(2020)。英国:金属注射和压缩模具销售2018 | Statista.[在线]可在:https://www.statista.com/statistics/511757/uk-sales-injection-compression-moulds-metal/[2020年3月1日访问]。

[2] V。B.米德尔顿和R.切林顿,多功能塑料部件的设计与制造.牛津:爱思唯尔,2016

[3]托马斯,S.(2009)。聚合物加工技术进展.剑桥:Woodhead出版有限公司